线束加工制作流程分为以下几部分:裁线→脱外皮→刷线→扭线→沾锡→端子压接→分装→组装→电性检测→外观检验→包装。

1、裁线 用自动裁线设备将电线按工艺要求的尺寸裁剪完成,将裁好的线材整理整齐(50条/扎)放到指定位置,并贴上标识。

2、脱外皮 根据线材规格安装好对应的刀片,按工艺指标调节好脱皮、夹线、切线的行程,按脱皮长度调节好尺寸调节板,将线材放置到刀片中间,线头顶住尺寸调节板,踩下脚踏进行脱皮。

3、刷线 接通电源,电动铜刷转向为顺时钟转向,按SOP图示方法将两端外露的斜包层与芯线分开,并将分开的斜包层(即地线)捻紧捻直。

4、扭线 扭线夹完整,转动力均匀,将刷开的铜丝全部夹入扭线夹中进行扭线(夹铜丝时应夹在中下方)。

5、沾锡 按SOP上给定的温度调节锡炉(300±20℃),将电线整理整好,各芯线导体要分开、对齐,将芯线导体沾上助焊剂,沾锡时芯线须垂直的送往锡炉中(尺寸按SOP要求),芯线到位时须立即的取出线材。

6、端子压接 将裁剪完成的电线用小压接机压接上端子,有时候可以一个端子压接多根电线。

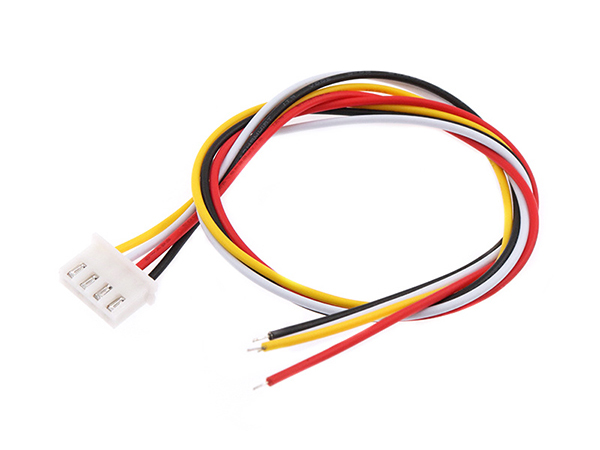

7、分装 将压接好的电线根据分装工艺要求分装,就是将端子插入护套内 。

8、组装 将分装完成的小总成在图板上按回路走向组装完成(胶带或拉带捆扎成束,就是线束)。

9、电性检测 用标准线材测试机检测电线的耐压、阻抗、短断路等性能。

10、外观检测 用肉眼检测一些外观件是否达标,是否缺少附件等。

11、包装 将电线整理整齐,按图示方法包装(500PCS/箱)50PCS/扎,5扎/袋,2袋/箱;箱装满时,用封箱机将箱口封好并贴上标签。